Vamos falar sobre acionamento e controle de motores industriais por meio de Drives (vídeo Youtube)?

O controle de motor por meio do inversor de frequência (também chamado de conversor de frequência ou drive) é uma das tecnologias mais eficientes e flexíveis para gerenciar o funcionamento de motores em sistemas industriais. Os drives permitem o controle preciso de velocidade, torque e potência de motores elétricos, o que oferece benefícios em termos de eficiência energética, desempenho operacional e longevidade do equipamento. O drive possibilitará o controle do motor durante um dos períodos mais críticos da utilização de um motor: A partida. É comum a utilização de motores por meio de partida direta.

O uso da chamada partida direta em motores elétricos, ou seja, da ligação do motor ligado diretamente na rede elétrica assim que acionado, sem uma metodologia de controle, embora simples e amplamente utilizado, apresenta alguns problemas e limitações, especialmente em aplicações onde a demanda por controle de velocidade, eficiência energética e proteção do sistema é maior.

Em comparação ao uso do drive, podemos enumerar uma série de potenciais problemas decorrentes do uso da chamada partida direta e do uso de motores sem controle:

- Corrente de partida elevada: A corrente muito alta pode causar quedas de tensão na rede elétrica, afetando o funcionamento de outros equipamentos e componentes;

- Impacto no motor e na carga: O torque de arranque elevado pode causar esforços mecânicos excessivos no motor e nos elementos da carga, resultando em maior desgaste e até falhas prematuras;

- Eficiência: A energia consumida durante a partida não é aproveitada de forma eficiente, uma vez que grande parte dela vai para superar a inércia do rotor do motor;

- Proteção: O uso do motor conectado direto na rede terá um nível de proteção inferior se comparado com o uso dele com o drive.

O drive desempenha uma função primordial na mitigação dos problemas decorrentes do uso da partida direta e da ausência do controle do motor em estado permanente, os problemas descritos anteriormente podem ser drasticamente reduzidos em termos de magnitude: Controle de partida por meio de rampa de aceleração programável irá eliminar o problema da corrente de partida elevada e o impacto no motor e carga decorrente dessa corrente; em termos de eficiência, o inversor possui macros de controle que possibilitam uma utilização mais eficiente do motor, reduzindo ou elevando o consumo de energia conforme a necessidade da aplicação. O drive tipicamente possui incorporadas duas técnicas de controle, também utilizadas na partida dos motores.

Os Drives utilizam duas técnicas de controle: Controle escalar e vetorial. O Controle escalar manipula somente uma variável de controle, sendo ela a frequência de saída; o controle vetorial, por sua vez, realiza a manipulação de múltiplas variáveis de controle, normalmente sendo a Corrente de Torque, Corrente de Fluxo, Tensão de Saída, Frequência de Saída.

Tipicamente, a aplicação do inversor irá nortear qual método de controle é mais apropriado. Se a aplicação requer um nível de precisão elevado e o Drive somente disponibiliza as opções de controle escalar e vetorial, geralmente o controle vetorial é o mais indicado. Se uma bomba é desacoplada de um motor e deseja-se realizar testes em um motor à vazio, em que o operador manualmente opera a frequência de saída, o controle escalar é o mais indicado.

Para a linha de drives ACS880 da ABB, uma das opções de controle é o chamado DTC (Direct Torque Control – Controle Direto de Torque). Como o nome sugere, o método controla diretamente o fluxo e o torque do motor, em vez de tentar controlar as correntes do motor de forma indireta, como ocorre nos drives de controle vetorial típicos, oferecendo uma opção de controle muito mais precisa, necessário nos segmentos de metalurgia, mineração, papel e celulose, entre outros.

Já no que se refere à inserção dos parâmetros de controle no Drive, as linhas ACS580 e ACS880 possuem IHM (Interface Homem-Máquina) incorporada. Durante o start-up, o operador pode inserir os dados de motor e controle no inversor por meio da navegação em menus textuais e interativos da IHM:

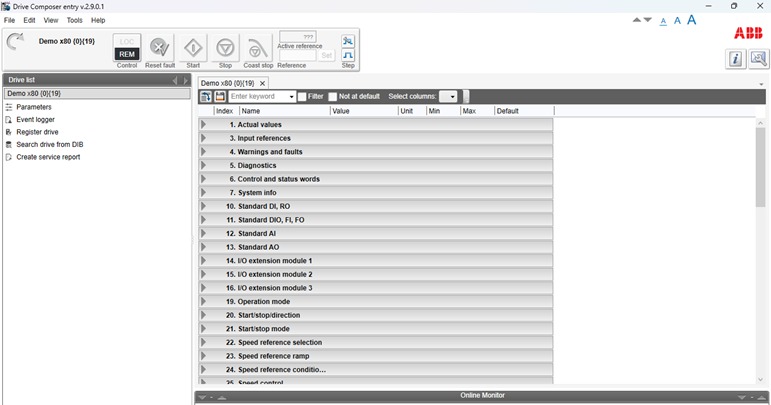

Ou ainda por meio de computador, utilizando o drive composer (freeware ABB para monitoramento e controle de inversores ABB):